パイプの先端部分にねじを立ててある部品を溶接する。ところが溶接の熱でネジが変形してしまうので溶接後にねじゲージが通らず不良となってしまうものが時々起きる。なんとかしたいよね。10年以上から続く難問に挑戦した。

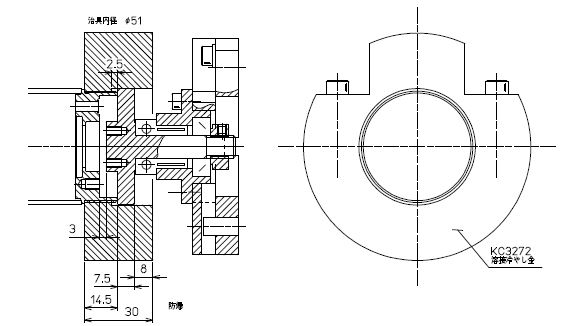

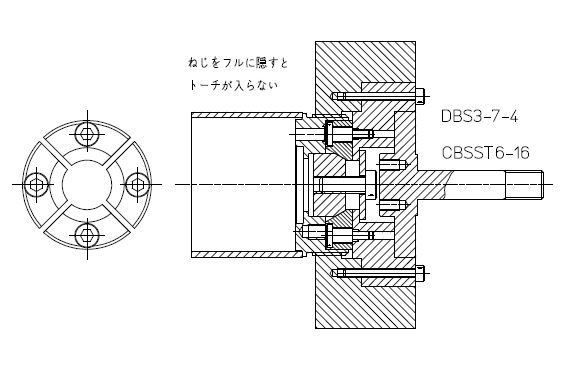

製品には二種類あって、防爆製品とそうでないものである。非防爆の部品はねじの部分が少ないうえに肉厚もあり、そのような問題は起きていない。防爆はその逆であるので変形しやすいらしい、昔から熱を逃がす目的で銅のヒートシンクを取り付けて溶接していたがどうも効果は得られていない感じである。

まずはヒートシンクを考察した。TIGによる全周溶接である。ステンレスの融点は1500度なので、ピンポイントとはいえその温度以上になった場所が移動していく訳である。

集中定数系で数値計算してみたが、伝熱面積が少ないこともありあまり機能していないらしい、むしろ中央部分から押さえている装置側への熱移動が多いらしいという事が判った。

入れているスペーサーをSUSから銅にするなどして熱伝導を増やす工夫をしてみたが目立った効果は無かった。

(解析の部屋・集中定数系の熱計算を参照して下さい。)

さて、そもそもねじゲージに入らないという事はどのような変形をしているのだろうか・・、実は判ってなかった。

また、溶接前に検査してみると、ゲージにけっこうきつく入るものがある事も判った。中には入らないものもあった。

兎に角測定してみようということになった。何をいまさらと言う感も強いのだが基本を忘れていた。

形状測定機で溶接前後の部品のねじ形状を測定した、軽く入るもの、入らないものも比較した。その結果、ねじ形状やピッチが溶接によって大きく変わってるという事は無いと結論付けた。

次は外形である、マイクロメーターで測りまくった。結局のところねじの外径が大きいものはゲージに入らない、溶接すると楕円に歪み、見かけ上、径が大きい部分が出来るという事が判った。そして、径が大きくなる方向というのが溶接の始まり(=終わり)部分を含んだ直径方向であることが判った。

理由は諸説あるのだが、私は溶接の温度差が一番大きくなる方向なので、熱歪みが塑性領域にまで達してしまうのではないかと考える。

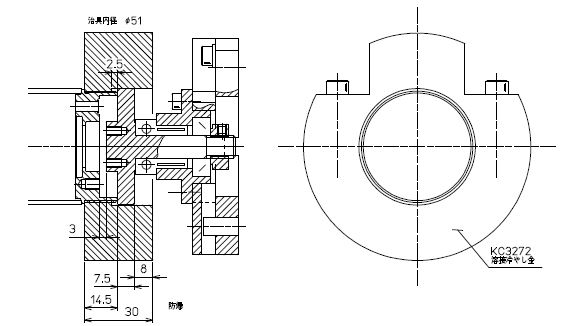

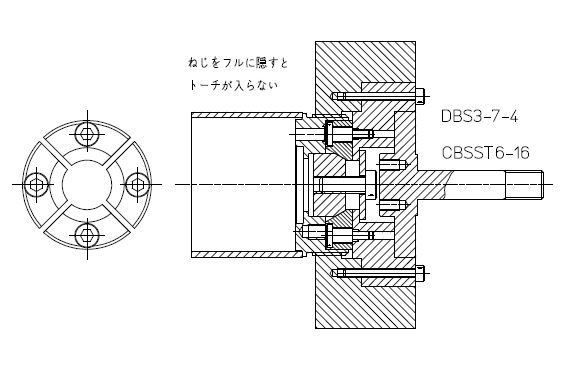

それではということで、現在のヒートシンクのすり割りをちょっと削って、締め付けられるようにして、その方向に抑え込んでみた。ヒートシンクの温度が上がらない事が逆に抑える力になる訳だ、これが効果絶大である事が判り一気に解決した。

ただし、治具は傷みやすいのでもう少し良い形を考えたいと思っている。

熱を逃がすことをメインにねじの内側から外に開く治具を実は考えていたのだが、同じように変形を抑える力もかかるんじゃないかと製作の金額を見積もったがちょっと高くて保留になった。

内側から広げることと外側から押さえる事が本当に同じ効果があるかというのも疑問だ。本当はネジを外側から抑えたいのだが構造的に難しい?外れなくなっても困る。

後は、ねじの外径を小さめに加工するという方法、具体的な数字を上げると以下の様になる。

ねじ M49×1.5 6g

ねじ公差の規格は難しいが、この場合許容される外径は48.73〜48.97mm

ねじゲージに入るボーダー径は48.9mmくらい

溶接で直径15μmほど変化する。

従って 48.81〜48.85mmで出来ていれば歪みを許容できる。

不思議なことにJIS規格では外径の許容範囲と有効径の許容範囲が一致しない、有効径= 呼び径-0.649519*ピッチという関係に乗らない・・・。

でも外径48.81でも有効径の許容範囲にはいるので止まりのねじゲージで検査できる。

この部品は外作なのでメーカーにお願いしている。

この項完。

[2019.12.30]

戻る