基板のはんだ付け、昔は抵抗などを穴にさして曲げて、ディップ槽に入れるのが普通だった。今では実装密度が上がって、表面実装が主流になっているのでクリームはんだを塗った基板にチップを張り付けて、熱風などではんだ付けすることが増えている。

基板のはんだ付け、昔は抵抗などを穴にさして曲げて、ディップ槽に入れるのが普通だった。今では実装密度が上がって、表面実装が主流になっているのでクリームはんだを塗った基板にチップを張り付けて、熱風などではんだ付けすることが増えている。

しかしながら、コネクタとか、熱に弱い部品とか、装置で搬送できないとかで、後にくっつける部品は無くならない。

固定して、はんだ付けしたところがまた溶けないようにカバーしてディップ槽に入れるのが量産だが、少量生産とか面倒なものはいまだに手付けである。

それでも、部品が浮かないようにとか、位置がづれないようにとか、はんだ付けしてる時だけ部品を押さえられると便利である。

そんな冶具を依頼されて考えたのだが、一番簡単なのは、適当に柔らかいゴムで押さえてやろうと言うもの。

と言っても、言うは易し。電機部品はそんなに寸法が正確ではないし、中にはカタログ値と随分違うものもある。きっとばらつきもある。綺麗な四角や丸出ない変な形のものもある。ゴムの硬さは重要だ、物によって代える必要があるかもしれない。

また、物によっては熱を伝えやすい、一般にゴムは熱に弱い。

で、まずはどのくらいの硬さが良いのかなという事になった。幸いにして大きな工場なので、部品のストアに行くといろいろなゴムがある。片端から触って良さそうな硬さの物をピックアップ、カタログを調べた。

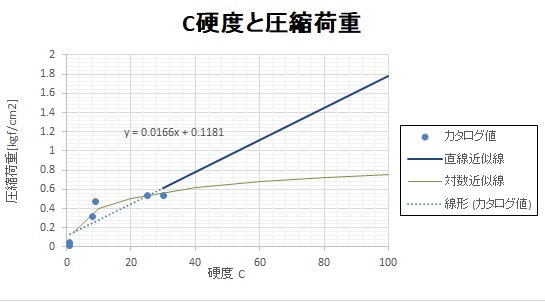

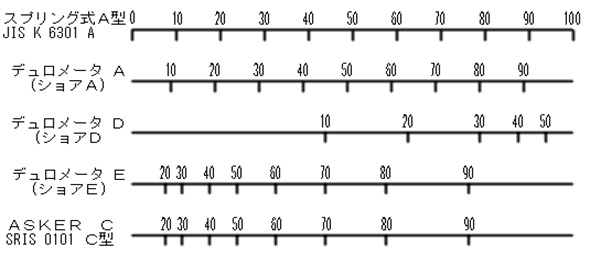

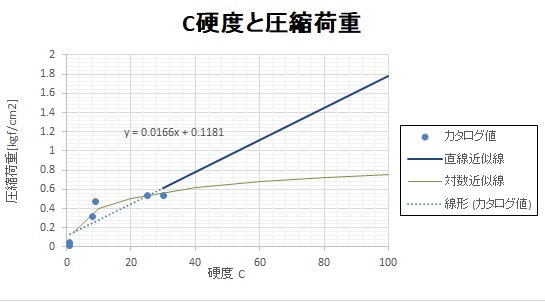

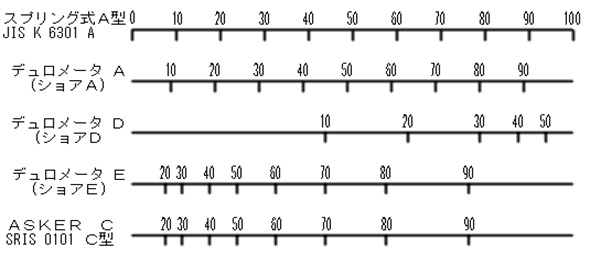

ここでキーになるのは硬さと25%圧縮荷重。硬さは樹脂と言えばショア硬度かと思っていたら、アスカ―硬度というのが出てきた。

ただでさえショア硬度もなんだかいっぱいあって良くわからないのに・・・

どうして硬さの表記ってこんなに種類があるのだろう?調べても硬さ測定の方法は判ってもその違いをどのように使えばよいのか良くわからない。

アスカ―硬度と25%圧縮荷重も相関はある様なのだが綺麗な線は引けない・・と思って気が付いた、引けるわけないのである。綺麗な相関が取れるという事は別々に存在する理由は無い。

まあ、結局、硬すぎても柔らかすぎても良くなくて、アスカ―硬度でいうC8からC40くらいが適当らしいということで、何種類か見繕って現物合わせとした。

温度に関しては、ポリウレタンゴムを避ければそこそこ行けそうである、まあシリコンゴムが固いところである。

設計は済んだので、部品が揃ってはまることになったらまた報告しましょう。

この項完。[2017/8/19]

戻る

基板のはんだ付け、昔は抵抗などを穴にさして曲げて、ディップ槽に入れるのが普通だった。今では実装密度が上がって、表面実装が主流になっているのでクリームはんだを塗った基板にチップを張り付けて、熱風などではんだ付けすることが増えている。

基板のはんだ付け、昔は抵抗などを穴にさして曲げて、ディップ槽に入れるのが普通だった。今では実装密度が上がって、表面実装が主流になっているのでクリームはんだを塗った基板にチップを張り付けて、熱風などではんだ付けすることが増えている。